十五五规划期间,国家部委对铸造机械行业的政策支持呈现出系统化、精准化的特征。工业和信息化部联合农业农村部、商务部等六部门发布的《机械行业稳增长工作方案(2025—2026年)》明确将铸造机械作为装备制造业升级的核心载体,提出“提升优质装备供给能力”的核心目标。政策核心条文聚焦三大方向:一是推动产业链供应链韧性建设,要求铸造机械企业突破关键零部件自主化瓶颈;二是强化数字化转型,鼓励企业部署智能生产线与工业互联网平台;三是深化开放合作,支持企业参与国际标准制定与海外产能布局。地方层面,长三角、珠三角等产业集群地已率先出台配套政策,如江苏省设立专项基金支持铸造企业技术改造,广东省对采用低碳工艺的企业给予税收减免,形成“中央统筹+地方响应”的协同推进格局。

铸造机械行业机会分析

AI与工业互联网的深度融合正在重构铸造机械的技术范式。智能压铸机通过数字孪生技术实现工艺参数实时优化,将产品良品率提升;低压铸造领域,节能型设备通过闭环冷却系统设计,使能耗降低。绿色制造技术同样成为竞争焦点,某企业研发的再生砂循环系统,将废砂回收率提升至98%,显著降低原材料消耗。技术迭代不仅推动单机设备升级,更催生系统解决方案需求——具备工艺仿真、生产调度、质量追溯功能的智能工厂整体方案,正成为行业新增长点。

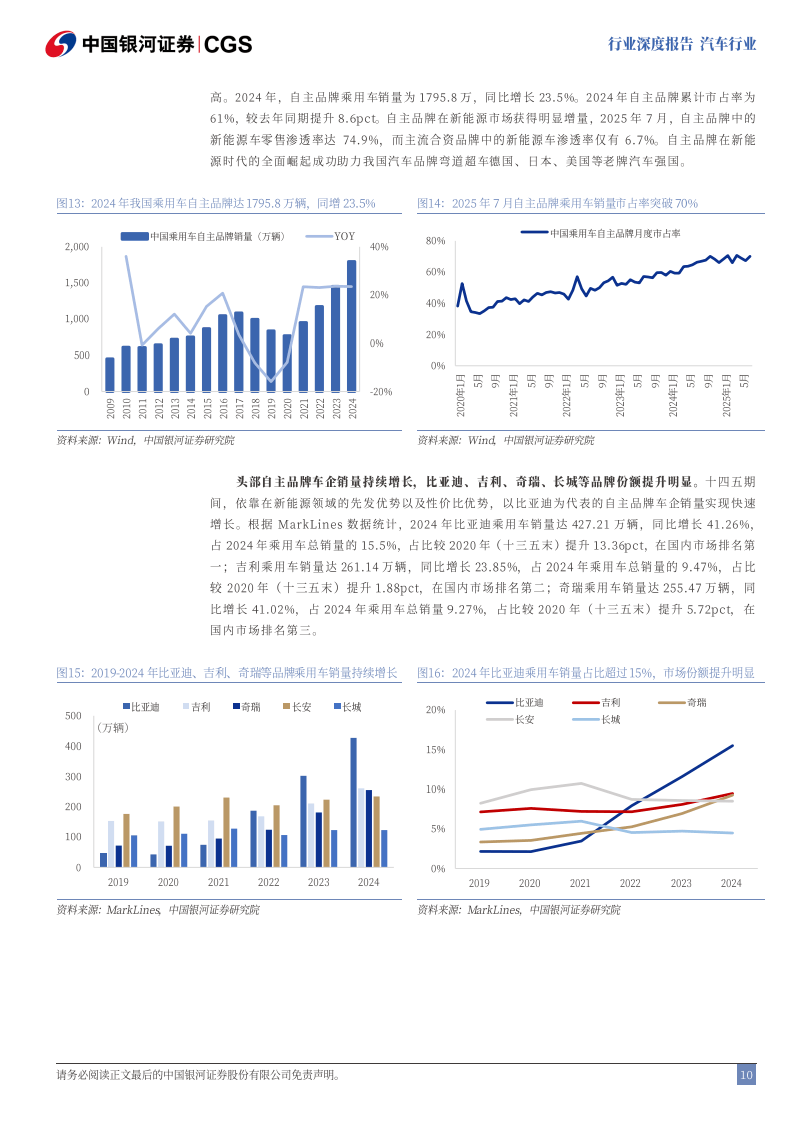

需求升级:新兴产业打开增量空间

新能源汽车产业的爆发式增长为铸造机械创造结构性机遇。一体化压铸技术要求设备具备超高压铸造能力,推动万吨级压铸机市场扩容;电池包壳体对气密性、耐腐蚀性的严苛标准,倒逼企业开发高精度检测设备。航空航天领域,轻量化钛合金铸件的需求增长,促使企业研发高温真空铸造专用机。此外,医疗设备、机器人等高端制造领域对精密铸件的需求,带动低压铸造、离心铸造等细分市场快速发展。

根据中研普华产业研究院发布的《》显示分析

产业链重构:从设备供应到价值共创

产业链竞争模式正从单一产品竞争转向生态协同。头部企业通过构建产业互联网平台,整合模具设计、材料供应、终端用户等资源,形成“设计-生产-服务”闭环。例如,某企业打造的压铸云平台,已实现全球500家企业的产能共享与订单协同,将设备利用率提升。中小企业则聚焦细分领域,在特种铸造、定制化模具等环节形成差异化优势,与龙头企业形成互补生态。

市场前景:高质量发展路径清晰

政策引导与技术突破共同推动行业向高端化迈进。预计到十五五末期,高端铸造机械国产化率将突破80%,智能设备占比超过60%。国际市场方面,中国企业在东南亚、非洲等新兴市场的本地化布局加速,通过技术输出与品牌建设,逐步改变“低价竞争”的旧有形象。行业整体将形成“高端突破、中端巩固、低端替代”的梯度发展格局,市场空间持续拓展。

铸造机械行业投资创业分析

初创企业可优先布局三大方向:一是高端设备国产化,针对航空发动机叶片、新能源汽车电池盒等高附加值领域,开发专用铸造机;二是智能解决方案,提供基于AI的工艺优化、设备预测性维护等服务;三是绿色技术,研发低碳熔炼、废砂再生等环保装备。区域选择上,可依托成渝新能源汽车产业集群、长三角航空航天基地等,形成产业协同效应。

商业模式:从设备销售到服务增值

传统“交钥匙”模式正向“产品+服务”转型。企业可通过租赁模式降低客户初始投入,以分成方式共享产能提升收益;或提供全生命周期服务,包括设备运维、工艺培训、铸件回收等。某企业推出的“铸造即服务”(CaaS)模式,已帮助客户降低运营成本,这种模式正成为行业新标杆。

风险控制:技术、市场与合规三重防线

技术风险方面,需建立产学研合作机制,与高校、科研院所联合攻关关键技术;市场风险方面,应避免盲目扩张,通过小批量试制验证需求真实性;合规风险方面,需严格落实安全生产标准,建立熔炼物料检测、有限空间作业审批等制度,防范安全事故。例如,某企业通过引入智能安全监控系统,实现风险实时预警,将事故率降低。

发展路径:阶梯式成长与生态化布局

初创期应聚焦单一产品或服务,通过标杆案例建立市场口碑;成长期可拓展产品线,形成“设备+耗材+服务”的组合优势;成熟期则通过并购重组或战略联盟,构建产业生态。例如,某企业通过收购模具制造商与检测机构,实现了从设备供应到铸件全流程服务的跨越,市值增长。

十五五规划为铸造机械行业描绘了清晰的发展蓝图。在政策红利、技术革命与需求升级的共同作用下,行业正迎来从规模扩张到价值创造的质变契机。对于投资者与创业者而言,把握高端化、智能化、绿色化三大趋势,精准切入细分市场,构建差异化竞争优势,将在这场产业升级浪潮中占据先机。

如需获取完整版报告及定制化战略规划方案,请查看中研普华产业研究院的《》。